理由を、例をあげて説明します。

風船を膨らませて口をしばっておくとしばらくは、膨らんだままですが、

数時間又は数日たつとしぼんで小さく

なってきます。

どうしてでしょう?

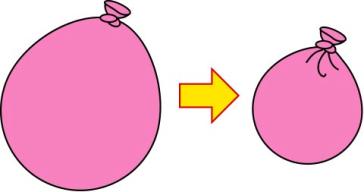

風船の中の空気が膨らんでいるということは、中の空気圧が外の空気圧よりも高いということです。

気圧が高ければ、物質に低い気圧方に移動する力がはたらきます。

空気は気体であり、細かい分子でできています。風船はゴムでできています。

風船が膨らむとゴムが伸びるので、当然ゴムも薄くなり、ゴムの分子の間隔も広くなります。

すると、空気がゴムの分子のすきまから風船の外にもれ出ることができます。

また、縛った風船の口も完全に密閉してはいません。

その口からも空気はもれ出てきます。こうして風船はしぼんでいきます。

それでは、ゴムではない厚めのビニール袋の浮き輪を

膨らませたらどうでしょうか?

風船よりもずっと長く膨らんだままでいます。

なかには、ずっとしぼまないものもあります。

これなら大丈夫のように見えますが、さて、では、

この浮き輪を大きくしたものはどうなるでしょう?

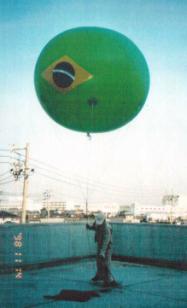

空気封入式の大きなものとしてアドバルーンがあります。

アドバルーンは空気ではなく、空気より軽いヘリウムガスを入れて空に浮かべるものですが、

1日でヘリウムガスが20%抜けてくるとされています。

これは、アドバルーンが新品の場合でも同じです。

口をしっかりと密封していてもしぼんできます。

また、お店の入り口にたまにある、空気で膨らんだ起き上がりこぼしのようなもの

(当社では「エアPOP」と呼んでいます。)こちらも、しばらくは膨らんでいますが、

しばらくすると空気が抜けてきますので、ときどき空気を補充する必要があります。

なぜ、大きくなると空気が抜けてくるのでしょう?

空気や水は気体・液体であり、鉄や石等の固体と違い、流体です。

流体はためておけば動きませんが、流れ出す場所があればそちらに移動していきます。

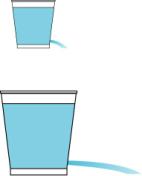

底の方に穴のあいた小さなバケツと大きなバケツがあるとします。

穴には栓をしておきます。それぞれいっぱいに水を入れて同時に栓を抜きます。

大きなバケツの方が勢いよく遠くの方に水が流れ出していきます。

これは大きなバケツの方が水が多いため、穴にかかる水圧が高くなり水がより強く流れます。

流体は全体の体積が大きくなればなるほど、まわりにかかる圧力は比例して全体的にまんべんなく高くなります。

そして一ヶ所弱い所があれば、そこに全体の圧力が加わり、流れ出します。

つまり、空気を大きなバルーンに入れて膨らませた場合、穴の口や皮膜の接続部分に体積に比例した圧力がかかります。

そして、少しでも穴が開いていたり、接続の弱い部分があれば、そこに全体の空気圧が集中します。

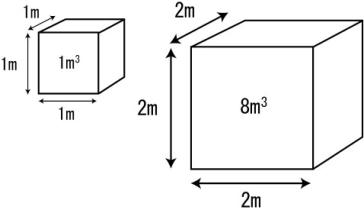

圧力の違いを数字で表すとわかりやすく立方体で示します。

1m角の立方体の体積は 1m3

2m角の立方体の体積は 8m3

寸法(長さ)が2倍になると体積は8倍(23 倍)

寸法が2倍になってもたいして大きくなってないように思われますが、

体積は8倍もの大きさになります。当然 内部の圧力も比例して高くなります。

よって、空気圧の小さい小型のバルーンよりも、より強度を増して空気を

密封しないと、内部の空気圧に耐えられずに穴や弱い部分が空気圧により広がり、

空気がもれ出してしまいます。

では、穴が開かないようにしっかりと接続すれば良いかと思いますが、

材質の形状上、大変困難になります。なぜなら、布地は平面で作るものは立体です。

例えば、タマネギに料理で使うラップを、皺にならないようにかぶせてみてください。

なかなか困難だと思います。

ラップに切込みを入れたり伸ばしたりしないと、どうしても皺ができるはずです。

切込みが多くなると、当然接続部分が増えて、空気が漏れないように加工することは

極めて困難であり、手間がかかります。(機械化もとても無理でしょう)

では切込みをなるべく少なくするとどうなるか・・接続部分にたくさんの皺ができます。

空気圧は全体に均等にかかり、皺の部分も張り詰めようとするため、

皺を無理やり引っ張ってしまい、その結果、形状に弱い部分が発生して穴が

開きやすくなります。(尖った部分にピンホールなどができやすい)

ならば空気が抜けても自動的に供給するようにしておけば便利で安心です。

よって、送風機を接続して常時空気を供給するような仕組みが必要となります。

空気圧力が全体に均一にかかるので球になろうとします。

変形の形状を作る場合は膜体内部に仕切りをつくり、すなわち表面のまわりを引っ張り、形状を変形させます。

ちなみに内部の仕切りにも空気が通りやすいように穴をあけておきます。

空気膜構造体による立体造形は内部に数々の仕切り膜が存在します。